ヤンマー農機製造の「今」を支える、各部門の若手プロフェッショナルが集結。

ものづくりへの想いと、これからの100年への展望を語っていただきました。

MEMBER

高知工場 溶接G

2015年度入社

影山 智一

品質管理G

2015年度入社

重政 秀道

生産管理部 部品G

2017年度入社

小岩 裕亮

生産技術部

2017年度入社

上中谷 聡

塗装G第一塗装係

2016年度入社

森田 大貴

REAL VOICE 01ヤンマー農機製造って

こんなところ

会社・部署の好きなところを教えてください

私の部署には、溶接の実技・知識などの教育を受けることができる「溶接道場」があります。

そういうシステムがあるからこそ、初心者でも安心して仕事に励むことができてよいなと思っています。

ものづくり教育など、社員教育が計画されているので、若手社員でも知識をつけていける機会があるところです。

また2週間に1度、各部署全員参加で「QCサークル活動」を行っており、各職場の工程改善を進め、品質を上げようと取り組んでいるところもよいと思います。

幅広い年齢の社員が活躍し、それぞれに知識が豊富なところです。これを活かして問題を解決していく体制が素敵だと感じます。ほかにも、会社やグループをあげて「QCサークル活動」をするなど団結力の強さがあります。

また所属している部署では、課題達成に対して各グループが連携し取り組むことができるところがよいなと思っています。

個性的なメンバーが在籍しているので毎日楽しいです。

自分が思っていることや考えていることを聞いてくれることです。

年の離れた先輩方が優しく、相談をしやすい環境です。

忙しい毎日ですが、協力し助け合いながら作業をしていて、お互いの人間関係がいいところが好きです。

会社の特徴や他社とは違うと思うところ

(風土、仕事の進め方など)を教えてください

機械の性能の追求はもちろん、製品をブランド化させることによって、他社とは違った斬新なデザインを実現しているところが魅力的です。

また、誰もが安心して作業ができるように、労働災害の未然防止パトロールを実施。危険の芽の早期摘み取りを行なっています。

自動搬送装置での台車の運搬は、大きな特徴です。

半製品やパーツ・部品などを各職場間で円滑に搬送する装置ですが、他社ではあまり見ることがないと思います。

会社として、外国人社員の受入れなど多様性のある環境だなと思います。

また、仕事の進め方としては挑戦する環境があってアドバイスを貰えるため、失敗を恐れず前向きに業務ができます。

失敗もありますが、その度に助けてもらいながら成長することができ、感謝しています。

生産ラインが単一の製品を作るためだけにあるのではなく、複数製品が集約されたラインになっていることです。

例えば、トラクターとコンバインの両方を同時に流すことができるようになっています。

新機種の立ち上げ・職場のレイアウト変更・災害などイレギュラーな出来事があっても、変化に対する対応が早いと感じています。

地域とのつながりを感じたエピソードを教えてください

地域の方が工場見学に来られた際に、私たちの業務風景を見て驚いた表情をされることがあります。

「自分たちはそれぐらい迫力のある、素晴らしい製品を作っているんだな」と改めて実感しました。

やっぱり夏祭りかなと思います。毎年恒例で新入社員が司会を担当します。

各部署で出店を担当したり、工場見学や記念撮影・ミニライブ・ビンゴ大会など充実した内容になっています。

地域の方々にも、毎年とても楽しみにしていただいています。

REAL VOICE 02業務について

これまでの仕事で嬉しかったことを教えてください

ものづくりが好きなので、製品を作り上げる過程での試行錯誤、そして製品を作り上げてやり遂げた瞬間は一番嬉しいです。

トラブル発生時に適切な対策を施し、不具合が止まった時はうれしいと感じました。

市場に行く機会があり、農家さんの話を聞いた時のことです。

生産している製品が農家さんの手元に届き、たくさんの悩みを解決していることを聞いて、うれしく思いました。

補用品もしっかりと農家さんの手元まで届き、順調に作業が進んでいることからアフターサービスの大切さも実感しました。

「自分たちの仕事がどのような成果を生み出しているか」を知ることができる体験でした。

試運転全ラインの整流化を行う改善業務に携わり、大きな効果をあげることができたことです。

「QCサークル活動」という職場内の改善を行う活動があり、定期的にその発表があります。

そこで賞がとれたことがうれしかったです。

これまでの仕事で苦労したこと、その解決方法について教えてください

トラブルが発生した時、「問題点はどこなのか」「次からどのような対応をしたらいいのか」について案が思いつかず苦労することもあります。1人で考えても思いつかない時は、上司・前任者に声をかけ、一緒に案を出し合い、問題点を見つけ改善を行なってきました。

以前から発生している慢性不具合(油圧部品油漏れ)についての対策案や原因を調査することに苦労しました。

特に油漏れについては、コンタミや塗装熱影響によるオイルシールの劣化、オイルシール打ち込み時の倒れなど様々な要因があり、1つ1つを確認してつぶし込んでいくことに苦労しました。

海外とやりとりする中で、海外工場の動向に対応することに苦労しました。

日本国内であれば数日で着く荷物も、海外向けは輸送に数週間から1ヶ月以上かかるなど時間的な違いがあったり、生産量が多いなど物量的な違いもあります。

現地の生産計画に注意したり、現地スタッフとのコミュニケーションを大切にすることで解決しています。

コンバインキャビンの組立工程移管で、組立チームのリーダーとして調整・まとめを行った際は苦労しました。

ですが、様々な人から話を聞きだすことと、分からないことや気になることはチームで共有して、1個ずつ問題点をつぶしていき、無事移管できました。

塗装不良について苦労することもあります。

機械で下塗りした後に人が塗る工程になっているので、膜厚が違ったり、ムラがあったりと、毎回同じ塗装品がでてくるわけではありません。なので、設備のメンテナンスをしっかり行うほか、作業者には塗り方の指導と自分が塗った後に品質確認をするように徹底しています。

仕事を円滑にするための工夫を教えてください(会社全体の工夫、個人の工夫)

同じ製品を作っている仲間に積極的に声かけをし、「いつもと変わったところがないか」「納期どおりに終わりそうか」を確認。トラブルが起きないよう心がけるとともに、余裕を持って作業をしてもらうようにしています。

会社全体として、組織の大部屋化という工夫があります。

以前までは、部品検査・製品検査・品管Gの席が分かれていましたが、現在は部署を1つに統一。

席も近くなったことで、今までよりもコミュニケーションがとれ、測定時の相談や過去の市場・場内不具合などの情報やノウハウを教えてもらえるようになり、業務がやりやすくなったと思います。

従業員に対して、教育や研修をしっかり行っているところです。

他部署の知らない人と話をして情報共有ができることもあるので、新たな発見や考え方、業務への向き合い方など、新しい価値観を得られる機会となりました。実際にそこで関わった方と業務上でやりとりすることもあり、スムーズに進めることができました。

色々な部署の方と知り合いになり、話や相談をしやすい状態にすることは大切にしています。

会社全体として、ジャストインタイムで塗装品を組立係に供給していることが大きな工夫だと思います。

入社当初と変わったと感じる部分を教えてください(スキル、目標、仕事への想い)

入社当初は知識も技術もなく、初めての作業ばかりで不安でした。

ですが現在は、どんな作業でも「いかに効率よく早く作業するか」という部分を試行錯誤し、他とは違う視点・考え方で作業を行なえるようになりました。これが一番変わったところだなと感じています。

入社当時に比べると、図面や組図・機構について深く興味を持つようになりました。

入社当初と変わったことは、業務の準備ができるようになったことです。入社当初から、分からない事でもまずはやってみるようにしました。

たくさん失敗し、注意も受けましたが、その経験の中で言葉の意味や業務の進め方などを少しずつ理解し、前準備もできるようになったと思います。「失敗パターン」と「成功パターン」が身についてきたので、これからもより早く・正確に業務ができるように頑張ります。

システムや製品に対する知識が増えたことで、現場と対等に話をすることができるようになったと思います。

言われたことを鵜呑みにするのではなく、自分の中で理解して行動できるようになりました。

入社当時は、スキル面でできることが限られていました。

でも、年を重ねるたびにスキル面でもやれることが増え、自職場を変えたいという目標も出てきました。

REAL VOICE 03これからのヤンマー農機製造

個人としての目標を教えてください

現在はリリーフマンとして業務を行なっています。

これからは後輩の人材育成や上司のサポートに力を入れ、誰にでも頼られ、認められる存在になっていきたいです。

また、どんなことでも最後までやり抜き「ネバーギブアップ」の精神で諦めずに頑張っていきたいと思います。

現在メインで見ているのは、田植機・コンバインのTMの品質問題。

部品や締付不良などの不具合があると、油漏れや機械が動かなくなったりすることもあり、リコールになる可能性があります。なので、作業工程・ギヤ関係の熱処理などの知識を増やしていき、未然に不具合を防止できるように努めていきたいと思っています。

目標は海外工場に対して、よりスマートかつスピーディーに部品供給し、生産性向上に貢献することです。

生産に関わる設備やシステムを全体把握できるようにすること。

また、AIなどの新技術を用いて、より良いシステムを考案・導入することも目標です。

今よりも更にスキルアップして、職場へ貢献していきたいです。

部署としての目標を教えてください

後工程に不良を出さないよう、自工程不具合の検出と改善を実施。

不良品を作らない仕掛けづくりを行い、品質・生産性向上を高めて行くことが目標です。

そして職場のコミュニケーション作りと、いつ・誰にでも相談できる活気のある職場を目指して行きます。

部門として「初期クレーム(0-5hrの使用での不具合件数)の低減」を目標に掲げています。

新機種立ち上がり時などで事前に問題点を抽出し、つぶし込みができるようにしています。

お客様の窓口として、タイムリーなものづくりとサービスを提供することで信頼と喜びを与え続けることが目標です。

作業者が安全にかつ効率よく生産できる環境・システムを整えること。

そして、品質・トレーサビリティの向上するシステムの検討・導入をすることが目標です。

ヤンマーグループでNO.1の塗装職場になることです。

目標のために取り組んでいること、今後の取り組み予定について教えてください

リリーフマンとして、日頃から周りを見て全体の流れを把握。

業務の中で発生・発生しそうな問題を意識し、主体的に改善に向けた提案をするように意識しています。

今後は指示されたことだけではなく、自ら進んで課題を見つけ、未経験であっても積極的に取り組み、上司のサポートを行っていきたいです。

部門として「初期クレーム(0-5hrの使用での不具合件数)の低減」を目標に掲げています。

まだわからないことの多い熱処理技術やコンタミ管理について、「QAフォーラム」などの技術者教育に参加することで、知識を増やしていきたいと思います。

海外営業・資材・取引先など、業務に関わる部門とすばやい情報共有ができるように、コミュニケーションを大切にしています。また、すべての業務において信頼と責任感が必要と考えています。日々勉強の精神で、周りからの叱咤激励も受けながら、仕事をマスターしていきたいです。

既存システムの連携について学んでいます。

新技術については、講習や中央研究所の方の話を聞くなど、AIをについて学んでいるところです。

今後はYNM内でAIを活用できる基盤を整えたいです。

自職場の改善で、作業者が作業をしやすく、やりがいのある職場づくりを行って行きたいです。

Special theme100年目の今だから語りたい「夢」

普段は別の部署で業務を担当している5人。

それぞれの視点から、これからやってみたいことや夢を語っていただきました。

普段の業務の中でやりとりはありますか?

僕自身は普段高知工場で働いていて、他の4人は岡山工場。こうやって集まって話すのは初めてですね。

同じ部署の中でもやり取りはありますが、印象に残っているのは高知工場の品管Gの方との意見交換の時です。

業務の進め方など参考になった点が多かったので今後の業務につなげていければと感じました。

他の部署の業務で気になることはありますか?

自分は普段は事務所(生産技術部)で働いていますが、2人は現場ですよね(森田さん/塗装・影山さん/溶接)。

やっぱりものづくりがすごく好きなので、現場で手を動かして作業して腕を磨いてみたいというのはあります。

自分は治具の設計もやってみたいなと思うので、上中谷さんの部署の範囲にも興味がありますね。

僕は他部署というより、自分の今の業務(生産管理部 部品G)に関わるところで、大阪本社の資材部での業務に興味があります。普段扱っている部品の取引先とやり取りしてみたいんです。先輩方にも過去に経験されている方がいて、勉強したいなと思いましたね。

若手での交流を増やすために、やってみたいことはありますか?

半年に1回やっている「QCサークル※」を若手だけで行うのも面白そうですね。

テーマ決めから若手でできれば、僕たち世代の意見がくみこまれていくきっかけになりそう。

※職場の改善提案について、テーマを決めて発表する場

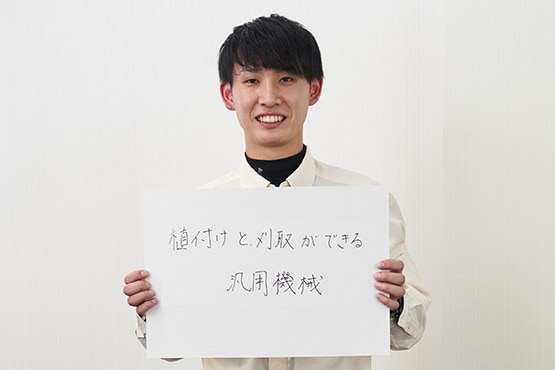

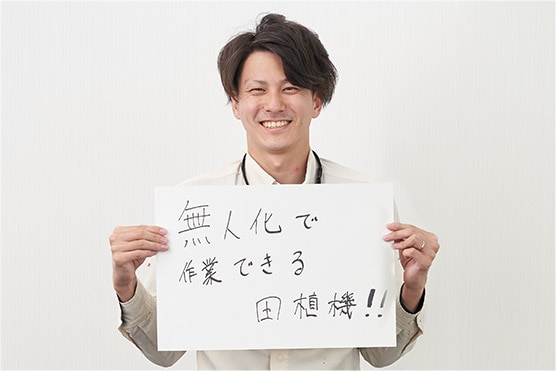

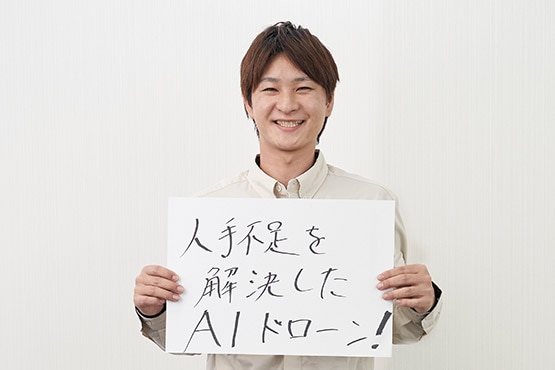

これからの100年で叶えたい、未来の農機

若手目線での、それぞれが実現させたい「未来の農機」を共有してもらいました。

植え付けと刈取ができる汎用機械

今は何台も機会が必要ですが、1台でいろんな作業が自動でできたらいいなと思っています。

無人化で作業できる田植機

田植え作業だけじゃなく、負担になる苗入れも自動でできたらいいなと思います。

人手不足を解決したAIドローン

実家も農家なので、農薬散布などに苦労している姿を見てきました。そういう負担が減ればいいなと思います。

無人で生産できる工場

現在も作業によっては自動化されている箇所もあります。

危険な作業や負担の大きい作業を自動化できれば安全ですし、品質も一定になるなと思います。

自己修復できる農業機械

いろんな機械が、直すべきところを自動で判断して、修復していくシステム。

例えばトラクターなら、車庫内のカメラなどで判断。現場での手間やロスもなくなると思います。

対談を終えて

これからもヤンマー農機製造には、農機業界の最前線に立って活躍する企業であってほしいです。

行動指針にある「あらゆる壁を壊せ、連携し、総合力を発揮せよ」の想いで、顧客のニーズに応えて、誰もがヤンマーで働いてよかったと思える企業を目指していきましょう。

会社としては、ものづくりのプロフェッショナルとして、お客様に感動を与え続けたいなと思っています。シンボルカラーである「ヤンマーレッド」は、パワフルでパッションあふれる色です。このヤンマーレッドを、これからも長く世間に浸透させられるようがんばります。

会社のスローガンにもありますが、これからも新しいことに「CHALLENGE」&「CHANGE」して、100周年を機に「REBONE」、事業間の壁を取り払い「ONE YANMAR」を目指していきたいですね。