2019.08.08

野菜の切れ端が熱と電気に変わるってホント?資源循環型バイオガス発電の可能性に迫る

ヤンマーでは、新たな再生可能エネルギーとして、2002年より、畜産や食品系廃棄物から発生するバイオガスを用いたコージェネレーションシステムの開発に取り組んできました。現在、国内ではおよそ700台の導入事例があり、廃棄物の低減や省エネルギー、CO2削減に貢献しています。

2018年より、25kWのバイオガスマイクロコージェネレーション「CP25BG」2台が稼働している、(株)大和川食産もその1社。従来は廃棄されていた野菜の切れ端を資源として有効利用し、資源・エネルギーの循環型事業を進める、代表取締役の西村社長に、同社のバイオガス発電への取組や環境貢献への思いをうかがいました。

※取材者の所属会社・部門・肩書等は取材当時のものです。

ゴボウに特化した商品を、幅広い業態に提供

ライフスタイルの変化とともに、その利便性の高さから需要を年々伸ばしているカット野菜。1991年に創業された大和川食産は、このカット野菜の加工・販売を手掛ける企業です。カット野菜といえば、サラダなどに利用される葉物野菜を連想しがちですが、大和川食産が手掛けるのは土物と呼ばれる根菜類。そのままでは土がついており、調理に手間のかかるゴボウの加工を中心に、着実に業績を伸ばしています。

取引先は、サラダなどの食品加工メーカーをはじめ、大手スーパーや外食産業など幅広く、商品の種類は既に100を超えています。

高い技術と産地との提携で、高品質・安定供給を実現

大和川食産の強みは、その加工技術の高さ。製造用の機械は自社で開発したオリジナルのものを使用し、商品ごとの産地や加工手順も全てバーコード管理。0.5ミリ単位の精度で、さまざまな形にカットできる技術を持っています。また、全国の農家さんと提携し、常に鮮度の高い野菜を、安定供給できる仕組みを構築しています。

このようにいち早く、最新技術を取り入れてきた大和川食産は、品質や環境に対しても先進的に取り組んでいます。2001年には業界に先駆けてISO9001を認証取得。翌2002年には独自の環境方針を打ち出し、率先してリサイクルへの取り組みを進めてきました。

毎日約10t出る「食品残さ」のリサイクルを検討

そんななかで、一つの課題となっていたのが野菜の切れ端、いわゆる「食品残さ」の増加でした。創業当初は、家畜用の飼料としてリサイクルしていましたが、売上の増加とともにその量も増え、飼料だけでは処理できなくなっていました。現在、大和川食産では1日約約40~50tの野菜を加工していますが、そのうちの約25%が、皮やヘタの部分であり、毎日約10tもの食品残さが出ています。

「処理費用は年々増え続け、最終的には年間5000万円を超えるまでになりました。リサイクルの観点からも、この残さを何とか有効利用できないかと考え始めたのが、バイオガス発電を始めるにいたったきっかけです」と語るのは、代表取締役の西村佳三さん。2010年頃から、各方面に声をかけ、情報収集を始めたといいます。

毎日約10t出る「食品残さ」のリサイクルを検討

話が進展したのは、2015年。食品残さに興味を示した某メーカーが、西村社長のもとを訪ね、バイオガスでの発電を持ちかけたのでした。「当初は半信半疑でしたが、お話は興味深いものでした。そこで翌2016年、実際に当社の残さを持ち帰っていただき、テストを始めたのです」。その一方で、西村社長は行政や電力会社にかけ合い、バイオガスによる発電・売電の話を進めていきました。

前例のない取り組みだけに、行政や電力会社との交渉は難航しましたが、西村社長の熱意もあり、事業の仕組みを確立。テストで良い結果が出たこともあり、2017年、ついに発電プラントの建設が始まったのでした。

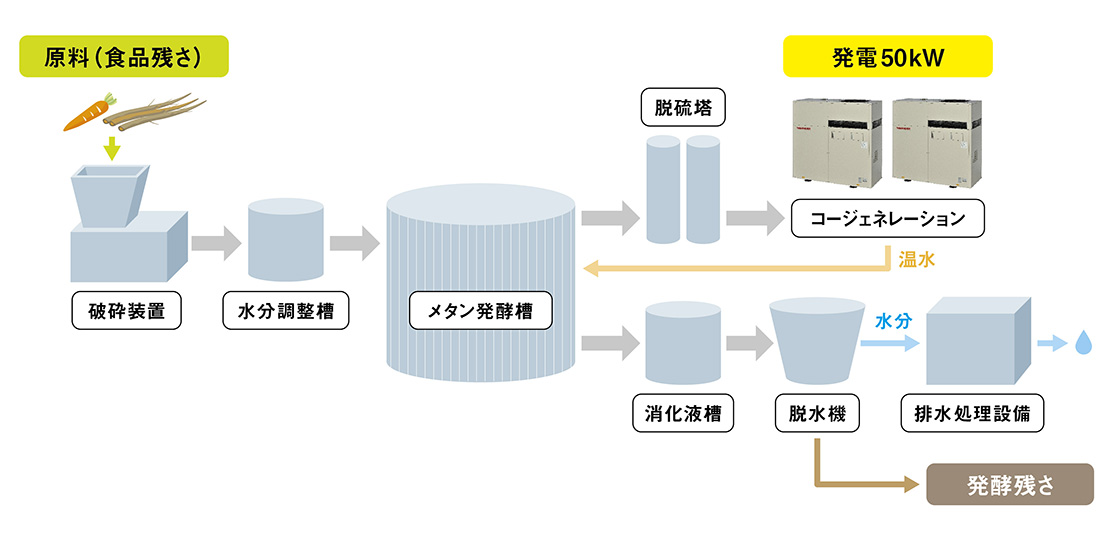

完成した完全循環型、発電システム

バイオガス発電は、まず食品残さと工場排水を混ぜて液状にしたものを、直径・高さともに12mもある大型のタンクで発酵させます。そこから出たバイオガスを発電機に送り、発電を行います。その際に重要になるのが、タンク内の温度管理。バイオガス発電ではメタン菌を用いてガスを発生させますが、温度が高すぎても低すぎてもメタン菌は活動できないため、タンク内の温度を37℃前後に保つ必要があります。

そこで有効となるのがコージェネレーションシステムです。発電時の排熱をタンク内の温度調整に使うことができるため、バイオガス発電にとっては有効なシステムとなります。このコージェネレーションシステムを手掛けたのがヤンマーエネルギーシステムです。

「ヤンマーさんとは、某メーカーさんからの推薦がありお会いしました。ブランドの信頼性も高く、国内企業でもあり、メンテナンスや万一のトラブル対応の心配もありません。安心してお任せすることができました」と西村社長。運転開始から約1年が経ちましたが、概ね順調に稼働しており、廃棄物の処理費が10分の1、売電収入が年間1250万円になっているとのことです。

さらなる技術革新で、より幅広い企業への導入を

1年間の稼働でノウハウも蓄積され、より効率的な運用に向けた取り組みを進めている大和川食産。現在は、発酵後の発酵残さを有機肥料として、野菜の栽培に活用する試みも進められています。一方で課題がないわけでもありません。現在ガスの濃度が低い時には発電できないこともあるため、ヤンマーには低いガス濃度でも発電できる技術開発を期待されています。

「廃棄物が資源になる素晴らしいシステムです。より多くの企業が取り入れれば、省エネや環境に大きく貢献できると思います。私自身も、見学やノウハウの提供も含め、多くの企業に広めたいと思っていますので、ヤンマーさんにもさらに技術を高めていただき、導入できる企業の幅を広げていただきたいですね。良いものは、みんなで分かち合いたいですから」と西村社長。

技術の向上にも環境貢献にも率先して取り組み、現在も未来を見据えた活動を加速されている大和川食産。その期待にこたえられるよう、ヤンマーも二人三脚で新たなチャレンジを進めていきます。

関連キーワード

関連キーワード この記事をシェア

この記事をシェア