大内光則

みやぎ生活協同組合 リサイクルセンター 副センター長

2017.04.10

廃食油をエネルギーに変える バイオディーゼル発電の可能性(前編)

2000年以降、資源を循環させる持続可能な社会づくりに向けて、政府は長期的な戦略を打ち出しています。ヤンマーもまた、A SUSTAINABLE FUTUREを実現すべく、循環型社会に向けた取り組みを進めています。ガスエンジンを使用したヒートポンプサイクルにより、冷房・暖房を行うシステム・GHP(ガスヒーポン)などを製造・販売しているヤンマーエネルギーシステム株式会社では、再生可能エネルギー事業へのチャレンジが進行中。

今回Y MEDIA編集部では、ヤンマーエネルギーシステム株式会社が2011年より取り組んでいる植物油燃料を使ったバイオディーゼルコージェネレーションシステム(以下、バイオディーゼルコージェネ)の開発、実証実験を取材。約1年半前からヤンマーのバイオディーゼルコージェネが導入されている生活共同組合連合会 コープ東北サンネット事業連合(以下、みやぎ生協)の協力のもと、バイオディーゼルコージェネの一連の工程、廃食油の回収から発電、電気が使用されるまでのすべてのプロセスに密着しました。

また、今回の記事は前後編構成です。後編では、みやぎ生協本部にお邪魔し、以前から環境問題に積極的に取り組んできたみやぎ生協のビジョン、バイオディーゼルコージェネ導入に期待することなどをうかがいました。まずは前編にて、バイオディーゼルコージェネの仕組みと、得られるエネルギーを写真と文章によるレポートでわかりやすくご紹介します。

捨てられるものから生まれるエネルギー

バイオディーゼルコージェネの原理とは

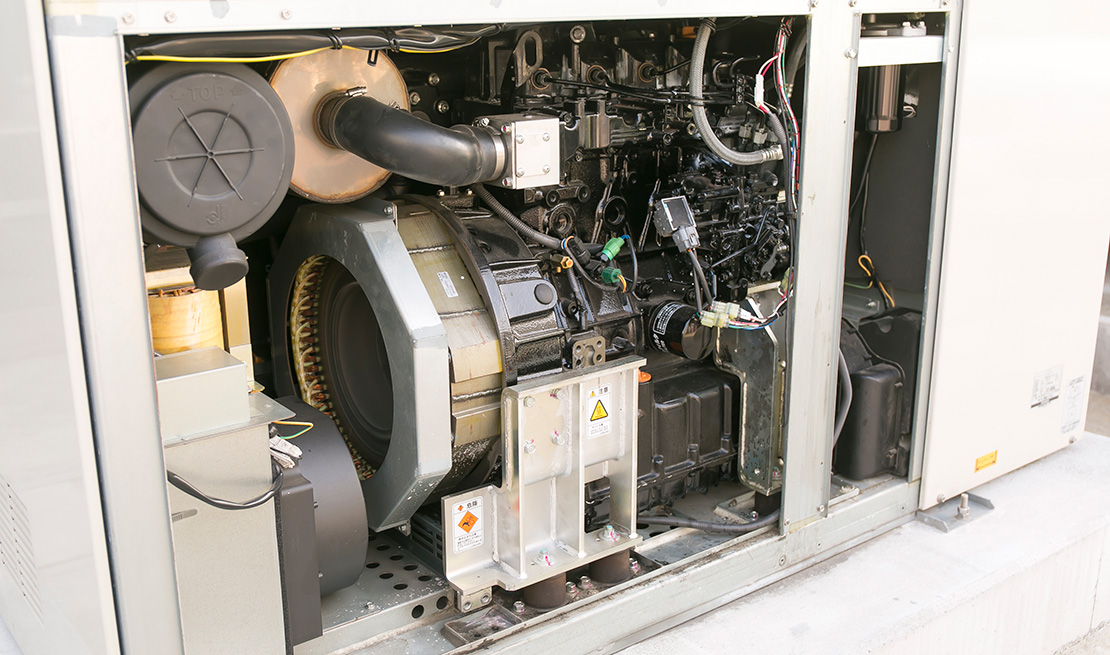

こちらが、みやぎ生協本部に設置されているバイオディーゼルコージェネ。私たちが普段食べている、てんぷら等に使用された廃食油で電気をつくるバイオマス発電機です。こちらでは通常、1時間で約25kWの発電を行い、みやぎ生協本部で使われている電気の約8分の1を供給しています。

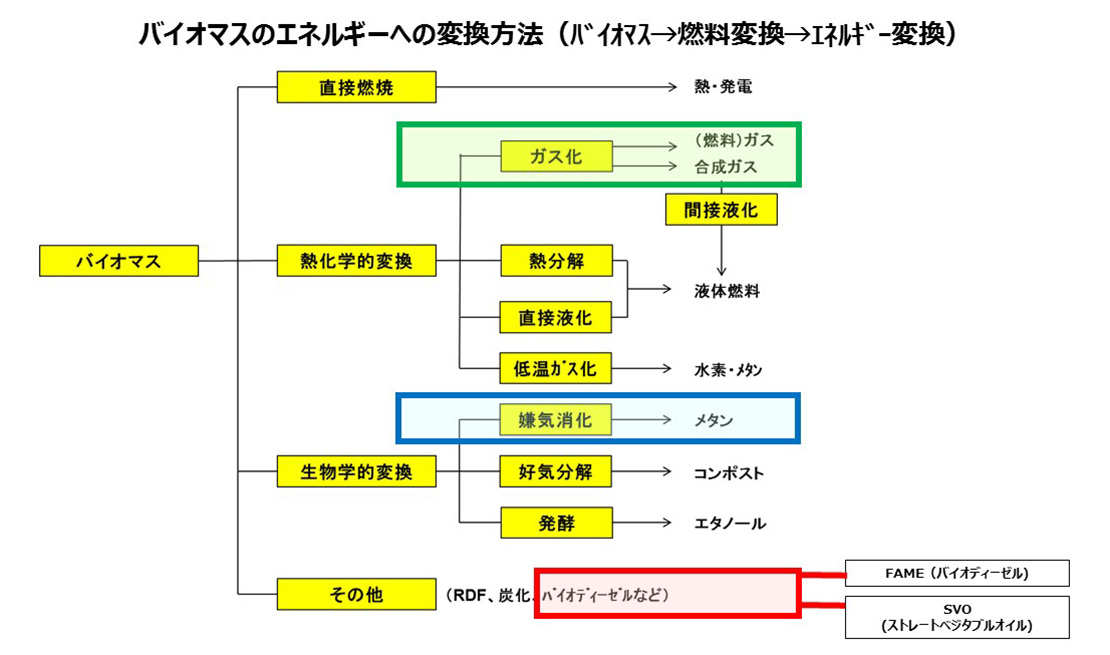

「バイオマス」とは「再生可能な、生物由来の有機性資源で化石資源を除いたもの*」のこと。具体的には、紙や食品などの廃棄物、家畜排泄物、下水汚泥のほか、廃材や間伐材、稲わらや麦わら、もみ殻などがバイオマス資源として考えられています。現在ヤンマーグループでは、さまざまなバイオマス資源を用いたエネルギー変換に挑戦しており、バイオディーゼルコージェネもそのひとつです。

*2002年に閣議決定された「バイオマス・ニッポン総合戦略」における定義。

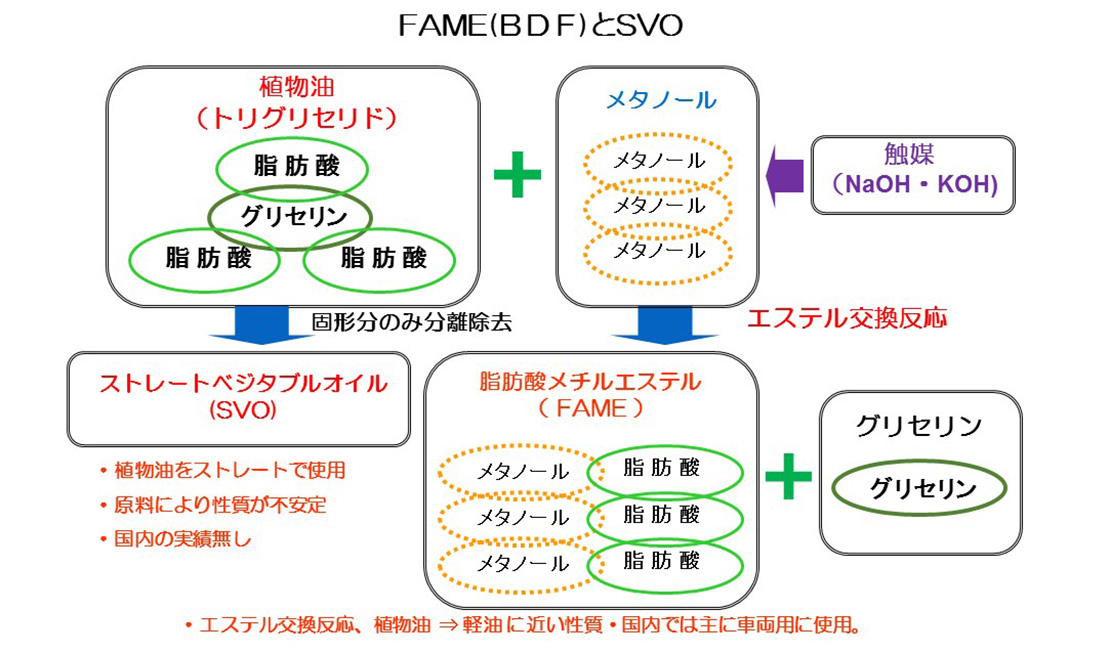

バイオディーゼルコージェネでは、廃食油からつくられる「FAME(脂肪酸メチルエステル、Fatty Acid Methyl Ester)」と「SVO(Straight Vegetable Oil)」という2種類のバイオマス燃料を使用します。

FAMEとSVOは、いずれも原料は同じく廃食油(植物油)ですが、生成プロセスが異なります。FAMEは植物油にメタノールを添加してエステル交換反応をさせて生成します。このとき、副産物としてできるグリセリンを除去する必要がありますが、軽油と同じくらい燃焼性が良いことが特長。ただし、酸化しやすく樹脂やゴムを劣化させるという課題が残っています。一方、SVOは「不純物を取り除いただけの生の植物油(廃食油)」。生成時の環境負荷が低いのが特長ですが、原料によって燃料としての品質が異なること、常温で粘性が高いこと(軽油の約10倍)が難点。国内での導入実績はほとんどありません。

そこで、ヤンマーのバイオディーゼルコージェネでは、FAME燃料に対応するためにゴム部を劣化に強い素材に換装、SVO使用するときには燃料切り替えユニットを燃料供給側に設置。起動時と終了時のみ軽油もしくはFAMEを使用し、SVOタンクを保温することで「常温で固形化する」という難点も克服。国内で初めて、SVOによる安定した発電を実現したのです。

バイオディーゼルコージェネの源流へ

みやぎ生協の店舗にて、厨房の廃食油を回収

みやぎ生協では現在、本部と東配送センター、そしてみやぎ生協リサイクルセンターの3カ所にバイオディーゼルコージェネを設置しています。その燃料になるのは、みやぎ生協の各店舗にて販売する、お惣菜をつくる際に厨房から出る廃食油。そして店頭に持ち込まれる生協組合員の廃食油も一部活用がはじまっています。

廃食油の回収を見学したのは、みやぎ生協南光台店。厨房では5つのフライヤーを常時使用しています。1から5までの油槽の油は、順次入れ替えて回転させ、酸化レベルが一定以上に達すると、揚げカスをろ過して18リットル缶に保存。毎週、4〜5缶が廃食油になります。ちなみに、みやぎ生協グループ48店舗全体では、毎月約20トンの廃食油が集まるそうです。

この廃食油をSVOとして使用するためにはもう1ステップ。廃食油の質にはどうしてもバラつきが出てしまいます。SVOに生成するためには、不純物の除去が必要です。みやぎ生協で集めた廃食油をクリーニングする現場を追いかけました。宮城県・大崎市にある有限会社千田清掃です。

発電時のリスクを軽減する

SVO生成に欠かせない廃食油不純物の除去

みやぎ生協南光台店の厨房で見せてもらった18リットル缶が、ずらり並びます。廃食油には、揚げカスなどの固形物のほか、水分も混入しているため、千田清掃ではまず廃食油に含まれる水分を静置分離により除去。遠心分離によるろ過で不純物を取り除き、さらに浄化フィルターにかけます。不純物が少なければ少ないほど、発電時の焼き付きやつまりのリスクを減らすことができるからです。

千田清掃で生成したSVOは、みやぎ生協本部とみやぎ生協リサイクルセンターにあるバイオディーゼルコージェネのタンクに給油されることになります。今回は、みやぎ生協リサイクルセンターで実際に稼働しているバイオディーゼルコージェネを見学します。

みやぎ生協の環境問題への取り組みを具現化した

みやぎ生協リサイクルセンターを見学

さて、千田清掃から車で北上すること約1時間。宮城県黒川郡にあるみやぎ生協リサイクルセンターに到着しました。こちらは冒頭でもお話したように、社を挙げて環境問題へ取り組んでいるみやぎ生協ならではの施設。副センター長の大内光則さんに迎えていただきました。

店舗や、組合員の家庭から出る様々な廃棄物をリサイクルする同施設。バイオディーゼルコージェネは2015年9月に導入されています。大内さんに施設全体をご案内いただきました。

ここには、みやぎ生協の店舗・事業所、組合員が店頭に持ち込むリサイクルゴミがすべて運び込まれます。古紙(雑紙、チラシ、コピー用紙)、ダンボール、牛乳パックは圧縮されて再生紙原料になります。卵パック、発泡スチロールは再生プラスチック原料、プラスチック類はRPF(固形燃料)として出荷されます。

牛乳パックは、トイレットペーパー「コアロンロール」に生まれ変わり、みやぎ生協などで販売されているのだそう。再生プラスチック原料は主に東南アジアに輸出されて、100円ショップで販売されるプラスチック製品として再び輸入されることもあります。

手作業でごみを選別して再生可能なかたちへと加工する工程をつぶさに見ていると、普段の生活のなかでごみを分別することには、ちゃんと意味があるのだとリアルに実感できます。

売れ残った食品類はパッケージを取り除き、腐敗やカビ発生品を手作業で選別。破砕機でスラリー状にして80℃で3分間の加熱殺菌したのち、液体飼料(リキッドフィード)に加工します。この加熱殺菌に使用するお湯の一部は、バイオディーゼルコージェネのエンジンの廃熱を利用して沸かしているんですよ。

リサイクルに必要な多様な機器を動かすためにも、この施設でバイオディーゼルコージェネが活用されています。それではいよいよ、バイオディーゼルコージェネが稼働している現場を見せていただきましょう。

自社だけではなく地域のためのバイオディーゼルコージェネへ

エネルギー循環の拠点づくりの第一歩に

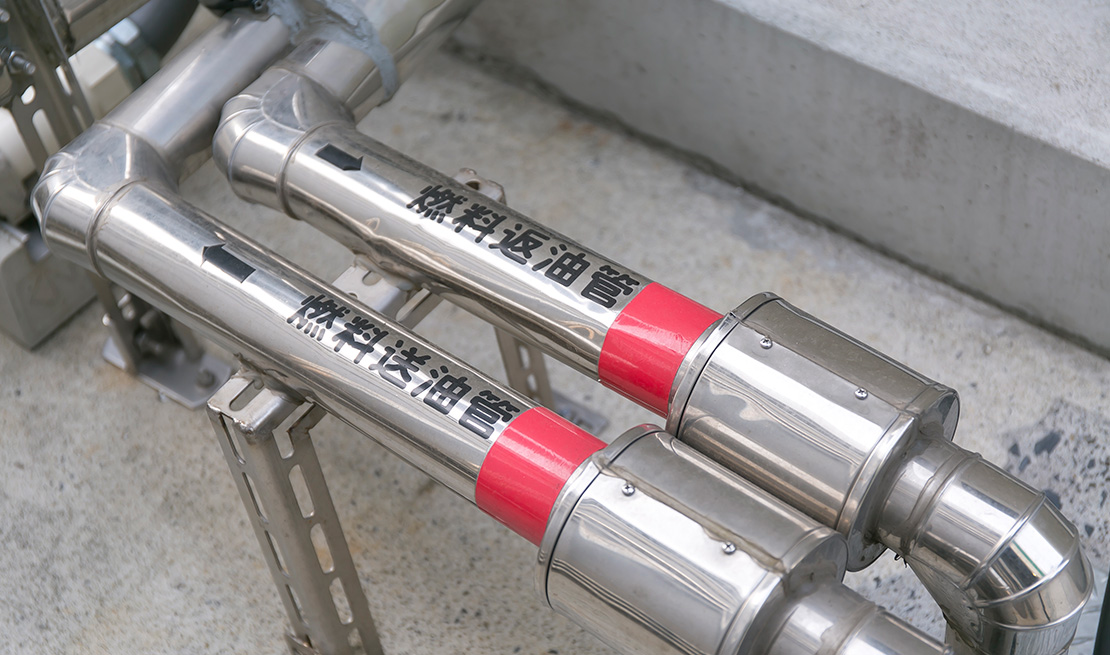

みやぎ生協リサイクルセンターで使用しているバイオディーゼルコージェネは、敷地の一番奥に設置されていました。SVOは2週間に1度、タンクローリーで搬入され、上部の給油口からホースで給油します。

タンク容量は950リットルですが、1度に給油するのは約600リットル。早めの給油を行うことでタンク内のSVOが劣化するリスクを避けるためです。また、SVOは低温で固化するので24時間約40℃のお湯で保温しています。

起動時と終了時それぞれ15分間に使用するFAMEは、下部のタンクに保存。気温の下がる冬には添加剤を加えて流動点低下を防いでいるそうです。

現在、みやぎ生協リサイクルセンターのバイオディーゼルコージェネは、1時間あたり25kWの発電を毎日9時間行っています。理論上は、現在の発電量ですべてこの敷地内の電力を賄えるのですが、機械の作動状況次第では不足することもあります。そのときは、東北電力さんから電気を購入する仕組みになっています。

みやぎ生協リサイクルセンターのバイオディーゼルコージェネで1日9時間行っている発電量は、1年間で一般家庭25世帯分に相当し、CO2を38トン削減しています。大内さんに、約1年半稼働させてみた感想を聞いてみると「ほとんど何の苦労もないですね」とあっさり。強いて言うなら「SVOのフィルターの目詰まりに気をつけること」だったと言います。

今後、みやぎ生協内でバイオディーゼルコージェネの設置数が増えるのであれば、リサイクルセンター内で遠心分離機を持ってSVOをつくり、燃料の供給を担うことが課題になってくるのかなと思います。自社から出た廃食油で自社の電気をつくる、本当の循環型が実現します。それによって、震災時などには防災拠点として、近隣の住民に電気を供給する小さな発電所としての役割も担えるかもしれません。

地域に貢献する循環型企業の仕組みづくりの完成に向けて、みやぎ生協のみなさんの飽くなき挑戦は続きます。

最後の写真、バイオディーゼルコージェネと一緒に移っているのは、ヤンマーエネルギーシステム株式会社 仙台支店カスタマーサポート部の岩崎さん。緊急時はもちろん、定期的なメンテナンスで、みやぎ生協に導入されているバイオディーゼルコージェネの点検を担当しています。ヤンマーもまた、自らが掲げる資源循環型社会の実現に向け、みやぎ生協の取り組みをしっかりサポートしています。

次回は、みやぎ生協本部にてバイオディーゼルコージェネの導入に至ったいきさつやこの取り組みにかける思いについて、みやぎ生協とヤンマーエネルギーシステムの代表者による座談会の様子をお伝えします。お楽しみに。

※取材者の所属会社・部門・肩書等は取材当時のものです。

関連情報

ゼロエミッション

ヤンマー本社ビルでは、太陽熱集熱器をはじめ、太陽光発電、ガスヒートポンプエアコン、ガスコージェネレーションシステムなど多様なCO2削減の取り組みと、CO2の積極的な利・活用を通して、CO2排出量ゼロの「ゼロ CO2エミッション ビル」の実現を目指しています。

関連キーワード

関連キーワード この記事をシェア

この記事をシェア