Communiqué de presse

Rétrospective de l’essai exceptionnel du moteur d’un navire spécial Berlin-Ramelau du chantier naval de Damen

29/04/2022

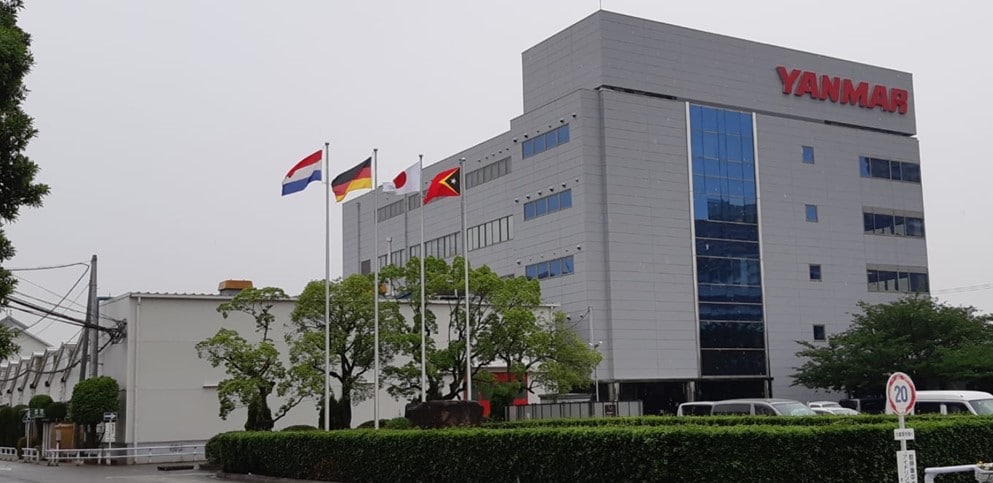

Yanmar Europe B.V.

Le Berlin-Ramelau est entré en service sur une liaison entre la capitale du Timor oriental Dili, l'enclave de l'Oecusse et l'île d'Ataúro en Asie du Sud-Est. Les essais en mer ont été couronnés de succès et les propriétaires au gouvernement du Timor oriental ont maintenant terminé la formation de l'équipage. Le navire mesure 67 mètres de long et peut accueillir jusqu'à 308 passagers, avec de l'espace pour les véhicules et le fret.

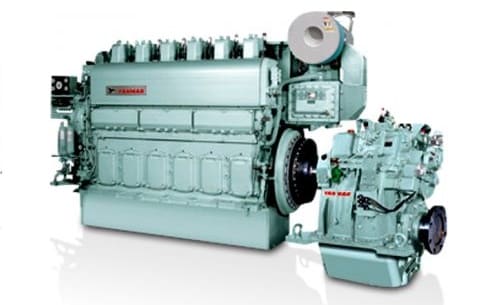

Construit par Damen Shipyards Group sur son chantier naval de Yichang en Chine, il est équipé de deux moteurs Yanmar Y17W 6 cylindres moyenne charge. Elly Kortleve, de l'équipe de communication du chantier naval, déclare : « Comme tout nouveau navire spécialement construit, celui-ci est unique ! Les exigences les plus importantes pour un ferry RoPAX comme celui-ci concernent la fiabilité et la maintenance. Ces navires constituent une ligne de vie entre les communautés. Le choix d'un moteur fiable avec un bon réseau de service local est donc de la plus haute importance et aide le Timor oriental à fournir le service le plus fiable possible. »

Les moteurs tournant à 1 350 tr/min sont montés sur une boîte de vitesses de Reintjes avec un rapport de réduction de 5,05. La vitesse de sortie est d'environ 287 tr/min, ce qui permet de fournir le couple le plus efficace.

Kortleve poursuit : « Lors du choix d'un moteur, différentes exigences sont définies au stade de la conception. Ces exigences diffèrent selon le type de navire et la zone opérationnelle, mais incluent toujours une comparaison basée sur la consommation de carburant, le poids, le régime moteur et la puissance à la vitesse de service, l'approvisionnement local en pièces de rechange et les exigences de maintenance. Les moteurs Yanmar ont été sélectionnés pour le vaste réseau de services hautement professionnel de l'entreprise dans la région de l'Asie du Sud-Est, ainsi que la stabilité de l'approvisionnement en pièces Yanmar authentiques, ce qui réduit considérablement le temps d'entretien et augmente la durée de fonctionnement.

Yanmar a également équipé le navire de deux groupes électrogènes 6HAL2-WHT, fournissant 265 kW à 1 800 tr/min.

Avant la livraison, les moteurs ont subi les essais d'homologation en usine habituels, mais avec les restrictions liées à la pandémie, un nouveau format a été conçu pour permettre une présence virtuelle de toutes les parties intéressées. Il s'agit d'une procédure standardisée qui dure environ quatre heures et demie. Il est normal que toutes les unités marines soient expédiées, même pour les petits moteurs de bateaux de plaisance fabriqués à Almere.

Richard Lesteluhu est le directeur régional du département maritime commercial de Yanmar Europe. Il explique : « L'essai d'homologation en usine garantit que l'équipement est conforme à toutes les exigences demandées et qu'il est « prêt à être mis en service » sans aucun problème. Il est bénéfique tant pour les utilisateurs finaux que pour le fabricant. Tous les problèmes fonctionnels sont identifiés avant que l'équipement ne quitte l'usine afin de pouvoir être corrigés immédiatement, l'essai d'homologation en usine aide ainsi à contrôler le calendrier et les coûts du projet. Si un problème est détecté après l'installation de l'équipement, il peut entraîner des arrêts coûteux. Cet essai offre également un certain nombre d'avantages tels que la vérification des exigences d'accessibilité pour le fonctionnement et la maintenance, la vérification de l'emplacement des points de raccordement, la garantie de la conformité aux spécifications d'origine et c'est une assurance utile pour prouver que nous avons produit ce qui était promis. »

Normalement, il est facile à réaliser. Yanmar organise le test et en informe le client/l'opérateur dix jours avant la livraison, et il participe à l'examen des résultats. Cependant, les restrictions en matière de déplacement et de distanciation physique liées à la pandémie ont rendu cela impossible. Les ingénieurs ne se sont pas laissé décourager et se sont adaptés et réorganisés.

Lesteluhu poursuit : « Nous avons tout fait à distance. Mon collègue japonais Mizuhara-san a mis en place un streaming en direct via Skype. Nous disposions d'une gamme de caméras fixes et d'une caméra mobile pour aller partout où cela était nécessaire. Au total, 23 observateurs étaient présents virtuellement, notamment les représentants gouvernementaux du Timor oriental, les consultants allemands, les acteurs financiers, les représentants du chantier naval de Damen Yichang en Chine et nos propres parties de fabrication. Ils ont tous suivi le streaming en direct. »

Bien que l'équipe Yanmar n'ait jamais rien fait de ce genre auparavant, cela a été un franc succès. Chaque aspect de la procédure d'essai a été enregistré et le client était ravi. C'est un exercice qui s'est avéré intéressant. La sécurité était au premier plan dans tous les esprits, car faire se déplacer un opérateur de caméra autour d'un banc d'essai n'est pas une procédure normale. À l'avenir, d'autres instruments informatiques pourraient également être achetés pour optimiser le processus, par exemple pour vérifier le son lors du démarrage. « Nous avous énormément appris », souligne Lesteluhu. « Il y a des avantages et des inconvénients. La mise en place des caméras a un coût et, en faisant les choses à distance, on prive le client de la possibilité de visiter l'usine, ce qui est dommage. Cependant, nous avons prouvé que cette méthode à distance fonctionne et si les clients l'exigent à l'avenir, elle pourra être mise en œuvre. »

Télécharger Communiqué de presse

Renseignments

Yanmar Europe B.V., Marketing Dept.

Dana van Kammen

dana_vankammen@yanmar.com

- Remarque : Les informations contenues dans les communiqués de presse sont valides à la date de publication et peuvent différer des information plus récentes disponibles.