Pressemitteilung

Rückblick auf den außergewöhnlichen Motortest des Spezialschiffes Berlin-Ramelau der Damen-Werft

29/04/2022

Yanmar Europe B.V.

Auf einer Strecke zwischen der Hauptstadt Dili von Timor-Leste, der Enklave Oecusse und der südostasiatischen Insel Ataúro ging die Berlin-Ramelau an den Start. Die Seetauglichkeitsprüfung verlief erfolgreich und jetzt haben die Besitzer bei der Regierung von Timor-Leste die Ausbildung der Crew abgeschlossen. Das Schiff ist 67 Meter lang und bietet Platz für bis zu 308 Passagiere sowie für Fahrzeuge und Fracht.

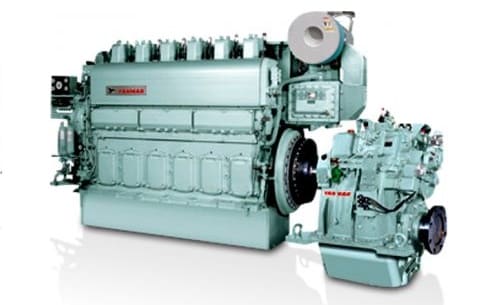

Das Schiff wurde von der Damen Shipyard Group in ihrer Werft in Yichang (China) gebaut und ist mit zwei mittelschweren 6-Zylinder-Y17W-Motoren von Yanmar ausgestattet. Elly Kortleve vom Kommunikationsteam der Werft sagt: „Wie jedes neue, spezielle Schiff ist auch dieses einzigartig! Die wichtigsten Anforderungen an eine RoPAX-Fähre wie diese betreffen Zuverlässigkeit und Wartung. Diese Schiffe bilden eine Lebensader zwischen den Gemeinden. Die Entscheidung für einen zuverlässigen Motor mit einem guten lokalen Servicenetzwerk ist daher von größter Bedeutung und hilft Timor-Leste dabei, den zuverlässigsten Service zu bieten.“

Die mit 1.350 U/min laufenden Motoren sind mit einem von Reintjes gelieferten Getriebe mit einem Untersetzungsverhältnis von 5,05 verbunden. Die Ausgangsdrehzahl beträgt etwa 287 U/min, was die effizienteste Drehmomentabgabe ermöglicht.

Kortleve fährt fort: „Bei der Auswahl eines Motors gibt es eine Reihe unterschiedlicher Anforderungen, die bereits in der Konstruktionsphase festgelegt werden. Diese Anforderungen unterscheiden sich je nach Schiffstyp und Einsatzgebiet, umfassen jedoch immer einen Vergleich auf der Grundlage von Kraftstoffverbrauch, Gewicht, Drehzahl und Leistung bei Betriebsgeschwindigkeit, lokaler Ersatzteilversorgung und Wartungsanforderungen. Die Yanmar-Motoren wurden ausgewählt, weil Yanmar über ein breites und hochprofessionelles Servicenetzwerk in der südostasiatischen Region verfügt sowie eine zuverlässige Versorgung mit Yanmar-Originalteilen gewährleisten kann, was die Wartungszeit erheblich verkürzt und die Betriebsdauer für den Betreiber verlängert.“

Yanmar stattete das Schiff außerdem mit zwei 6HAL2-WHT-Aggregaten aus, die 265 kW bei 1.800 U/min leisten.

Vor der Auslieferung wurden die Motoren den üblichen Werksabnahmeprüfungen unterzogen, doch aufgrund der durch die Pandemie verursachten Einschränkungen wurde ein neuartiges Format entwickelt, das die virtuelle Anwesenheit aller interessierten Parteien ermöglicht. Dabei handelt es sich um ein standardisiertes Verfahren, das etwa viereinhalb Stunden dauert. Es ist normal, dass alle Schiffsaggregate verschifft werden, auch kleine Sportbootmotoren, die in Almere hergestellt werden.

Richard Lesteluhu ist Area Manager der Abteilung für kommerzielle Schifffahrt bei Yanmar Europe. Er erklärt: „Die Werksabnahmeprüfung garantiert, dass die Ausrüstung alle Anforderungen erfüllt und problemlos in Betrieb genommen werden kann. Dies ist sowohl für die Endnutzer als auch für den Hersteller von Vorteil. Alle funktionalen Probleme werden erkannt, bevor die Ausrüstung das Werk verlässt, und können sofort behoben werden, sodass die FAT zur Kontrolle des Projektzeitplans und der Kosten beiträgt. Wird ein Problem erst nach der Installation des Geräts festgestellt, kann dies zu kostspieligen Abschaltungen führen. Darüber hinaus bietet dies eine Reihe weiterer Vorteile, wie z. B. die Überprüfung der Zugänglichkeitsanforderungen für Betrieb und Wartung, die Überprüfung der Lage der Anschlusspunkte, die Sicherstellung der Einhaltung der ursprünglichen Spezifikationen und es ist eine nützliche Versicherung, um nachzuweisen, dass wir das, was wir versprochen haben, produziert haben.“

Normalerweise ist dies einfach. Yanmar organisiert den Test und informiert den Kunden/Bediener zehn Tage im Voraus, damit er das Ergebnis genau prüfen kann. Dies war jedoch aufgrund der pandemischen Reisebeschränkungen und der Beschränkung der sozialen Durchmischung nicht möglich. Unerschrocken passten sich die Ingenieure an und organisierten sich neu.

Lesteluhu fährt fort: „Wir haben alles aus der Ferne erledigt. Mein japanischer Kollege Mizuhara-san hat einen Livestream über Skype eingerichtet. Wir hatten eine Reihe von festen und mobilen Kameras, die überall dort eingesetzt werden konnten, wo sie gebraucht wurden. Insgesamt nahmen 23 Beobachter virtuell teil, darunter die Regierungsvertreter von Timor-Leste, deutsche Berater, Finanzakteure, Vertreter der Werft Damen Yichang in China und unsere eigenen Produktionspartner. Alle verfolgten den Livestream.“

Obwohl das Yanmar-Team damit Neuland betrat, erwies es sich als Erfolg. Alle Aspekte des Prüfverfahrens wurden aufgezeichnet und der Kunde war begeistert. Es hat sich als eine interessante Übung erwiesen. Im Vordergrund stand für alle die Sicherheit, denn es ist nicht normal, dass ein Kameramann auf einem Prüfstand herumläuft. Außerdem könnten in Zukunft weitere IT-Instrumente zur Optimierung des Prozesses hinzugekauft werden, beispielsweise zur Überprüfung des Klangs während der Inbetriebnahme. „Es war ein nützlicher Lernprozess“, bemerkt Lesteluhu. „Es gibt Vor- und Nachteile. Die Einrichtung der Kameras ist mit Kosten verbunden, und die Dinge aus der Ferne zu erledigen, nimmt dem Kunden die Möglichkeit, das Werk zu besichtigen, was sehr schade ist. Wir haben jedoch bewiesen, dass diese Fern-Methode funktioniert, und wenn die Kunden dies in Zukunft wünschen, kann sie durchgeführt werden.“

Pressemitteilung herunterladen

Anfragen

Yanmar Europe B.V., Marketing Dept.

Dana van Kammen

dana_vankammen@yanmar.com

- Hinweis: Die in dieser Pressemitteilung enthaltenen Informationen beziehen sich auf den Zeitpunkt der Veröffentlichung und können sich von den aktuellsten Informationen unterschieden.