অর্থনৈতিক এবং পরিবেশগত টেকসইতা উভয় অর্জন করা

টায়ার 4 / ইইউ স্টেজ ভি কমপ্লায়েন্ট।

- উন্নয়ন, উত্পাদন, গুণ নিয়ন্ত্রণ এবং বিক্রয় এর মধ্যে আন্তঃ বিভাগীয় সহযোগিতা

- উন্নয়নের সময়কালের 3 বছর পরে, ইয়ানমার টায়ার 4 স্ট্যান্ডার্ড কমপ্লায়েন্ট ইঞ্জিন চালু করে। এটি বিশ্বের প্রথম ইঞ্জিন যা কিনা সুইস নিঃসরণ বিধিমালা (18 থেকে 37 kW ক্লাস) এবং CARV নির্গমন নিয়ন্ত্রণ (19 থেকে 56 kW ক্লাস) এবং সর্বশেষতম ইইউ স্টেজ ভি স্ট্যান্ডার্ড কমপ্লায়েন্ট হিসাবে প্রত্যয়িত হয়েছে।

"বায়ুর চেয়ে পরিষ্কার নির্গমনের জন্য"

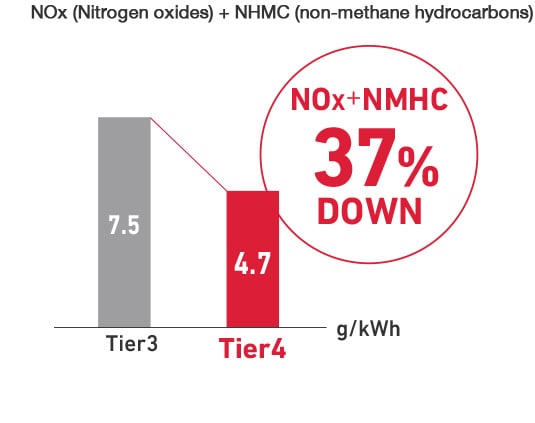

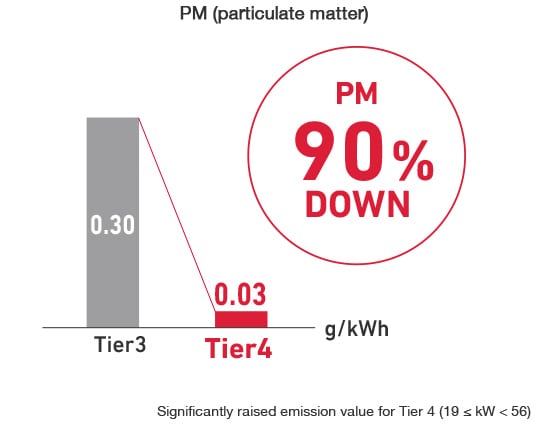

Yanmar’s newly developed engine is now on the market. It is designed to meet new and stricter emissions standards. The Tier 4 emission standards (19 ≤ kW < 56)* established in 2013 were already tough: at least 90% less soot particulate matter than Interim Tier 4, and about 40% less nitrogen oxides (NOX). Some specialists declared the reductions would result in emissions that are “cleaner than air” - a level that was previously unheard of by engineers the world over. Since diesel engines burn fuels for power, it is not possible to achieve zero emissions. The entire Yanmar came together to ensure that emissions were reduced to Tier 4 compliant level while providing reassurance to our customers. *Adopted by the U.S. Environmental Protection Agency (EPA)

স্বল্পতম সময়ের মধ্যে সবচেয়ে কঠিন বাধা অতিক্রম করা

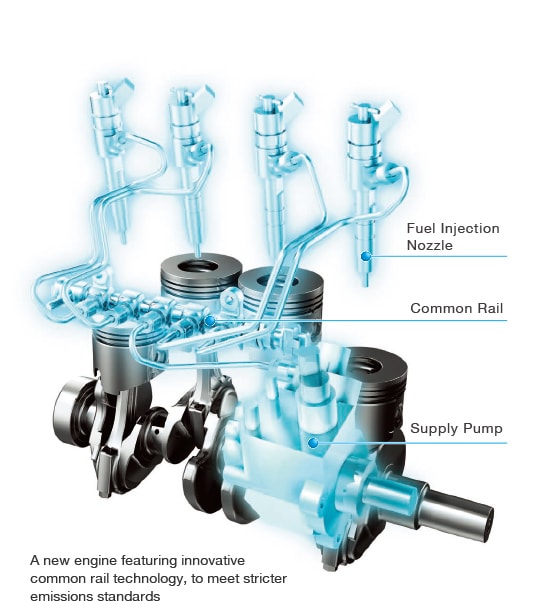

The main characteristic of our new Tier 4-compliant engine is its complete electronic control system. Previous diesel engines run only by the main engine unit. However, the new Tier 4 standards compliant engine equipped with a common rail system that electronically controls fuel injection. In addition, Yanmar’s new engine has a diesel particulate filter (DPF) that collects and automatically eliminates particulate matter, and a cooled exhaust gas recirculation (EGR) system that cuts down on NOX emissions. Compared with previous engines, this one with these new features is quite different in structure and production method. It is a new diesel engine created for the future. At Yanmar, we not only designed and developed the control unit, but also established new production lines so that, after overcoming many challenges, we can now offer an engine that complies with Tier 4 standards.

আমাদের গর্বিত প্রযুক্তিগত দক্ষতা যা বিশ্বের প্রথম শংসাপত্র অর্জন করেছে

বিভিন্ন অসুবিধা সত্ত্বেও, সম্মিলিত এবং আন্তঃ বিভাগীয় শক্তির মাধ্যমে ইয়ামানার প্রতিটি বিভাগ যে চ্যালেঞ্জের সম্মুখীন হয়েছিল তা অবিচ্ছিন্নভাবে কাটিয়ে উঠেছে। ইঞ্জিন প্রস্তুতকারক হিসাবে শীর্ষস্থানীয় প্রযুক্তি ও গর্বের অধিকারী হয়ে প্রকৃতির আশীর্বাদকে উপলব্ধি করার সময়, বর্জ্য ছাড়াই দক্ষ জ্বালানী বা শক্তির ব্যবহারের ধারণা প্রদানের জন্য মানবজাতির সেবায় জ্বালানী সংরক্ষণের মূলনীতি আমাদের সচেতনতার মধ্যে অন্তর্নিহিত রয়েছে। ক্লিন ডিজেল ইঞ্জিনের জন্য, ইয়ানমার বিশ্বে প্রথম ক্যালিফোর্নিয়ার এয়ার রিসোর্স বোর্ড (CARB) নির্গমন-নিয়ন্ত্রণ (টায়ার 4) এবং EPA টায়ার 4 এর মান পূরণ করেছিল এবং প্রত্যয়িত হয়েছিল। আমাদের প্রযুক্তি এখন সর্বশেষতম ইইউ স্টেজ ভি এমিশনস স্ট্যান্ডার্ডস সার্টিফিকেশন অর্জন করেছে। ইঞ্জিনটি খুব শক্তিশালী হিসাবে প্রমাণিত হয়েছে, এবং সারা বিশ্ব জুড়ে গ্রাহকদের দ্বারা উচ্চভাবে মুল্যায়িত হয়েছে। * 2012 সালের মে মাসে, ইয়ামানর 19~56 kW আউটপুট পরিসীমার ইঞ্জিনের জন্য বিশ্বের প্রথম CARB টায়ার 4 সার্টিফিকেশন অর্জন করেছিল।

আমাদের সম্মিলিত এবং আন্তঃ বিভাগীয় শক্তি দিয়ে অপরিচিত প্রযুক্তি মোকাবেলা করা

আমাদের সম্মিলিত এবং আন্তঃ বিভাগীয় শক্তি দিয়ে অপরিচিত প্রযুক্তি মোকাবেলা করা

টায়ার 4-কমপ্লায়েন্ট ইঞ্জিনটি কেবলমাত্র "প্রযুক্তির জন্য ইয়ানমারের খ্যাতির" গর্বের ভিত্তিকে সাপোর্ট হিসাবে নিয়ে, একই লক্ষ্য নিয়ে কাজ করা সমস্ত বিভাগের সমস্ত কর্মচারীর নিরলস প্রচেষ্টার মাধ্যমে তৈরি করা যেতে পারে।

দ্বারা একাধিক চ্যালেঞ্জ সাফল্য

অভ্যন্তরীণ এবং বাহ্যিক জমে

জ্ঞান এবং প্রযুক্তি

দীর্ঘদিন ধরে ইয়ানমার যে ইন্ডাস্ট্রিয়াল ডিজেল ইঞ্জিনের জন্য সুপরিচিত ছিল তার বিপরীতে, এই নতুন ইঞ্জিনটি টায়ার 4 এর মান মেনে চলার জন্য, জটিল বৈদ্যুতিন নিয়ন্ত্রণ প্রযুক্তি এবং DPF ও EGRএর মত পরিবেশগত প্রযুক্তি দিয়ে সজ্জিত। গবেষণা ও উন্নয়ন কেন্দ্রের কাওয়াবে মন্তব্য করেছেন, "আমরা অনেক দেশের নির্মাতাদের সর্বোত্তম ডেটা, নতুন জ্ঞান এবং ধারণা অর্জনের জন্য পরিদর্শন করেছি এবং এগুলি কোম্পানির মধ্যে আমাদের প্রযুক্তিগত অগ্রগতির সাথে একত্রিত করেছি। এটি আমাদের ইয়ানমারের জন্য স্বতন্ত্র প্রযুক্তিগত দক্ষতা বিকাশে সহায়তা করেছে এবং আমাদের বিকাশের দিক নির্ধারণ করেছে।"

হোরি, যিনি প্রকল্পের সাধারণ রেল দিকটির দায়িত্বে ছিলেন, বলেছেন, আমরা জানতাম কোন প্রযুক্তির দরকার ছিল, তবে সেগুলি কীভাবে সংগঠিত করা যায় সে ব্যপারে নিশ্চিত ছিলাম না। আমরা আক্ষরিক অর্থে পুনরাবৃত্ত পরীক্ষা এবং ত্রুটি মধ্যে দিয়ে এগিয়ে গিয়েছিলাম।" ইঞ্জিনের স্ট্রাকচারাল ডিজাইনের দায়িত্বে থাকা ওনোদেরাও মন্তব্য করেছিলেন, "সাধারণত অপারেটিং সরঞ্জামগুলিতে যেভাবে স্থাপন করা হয় তার কারনে ইঞ্জিনের বাহ্যিক মাত্রাগুলি বৃদ্ধি করা যায় না। মাউন্ট করা দরকার নতুন ইলেকট্রনিক কম্পোনেন্টগুলোকে ছোট করে তুলতে আমরা পুপুনরাবৃত্ত পরীক্ষা এবং ত্রুটি মধ্যে দিয়ে এগিয়ে গিয়েছিলাম।”

পরীক্ষার পর্যায়টি পরিচালনা করার দায়িত্ব থাকা ইউকি বলেন, “সোত্সাহে কোম্পানির মধ্যে এবং বাইরে উভয় থেকেই জ্ঞান এবং ধারণা সংগ্রহ করা DPF অনগ্রসর প্রযুক্তি বিকাশের ক্ষেত্রে বিরাট সাফল্য-অর্জন হিসাবে প্রমাণিত। " আমরা আমাদের আন্তঃ বিভাগীয় শক্তি প্রয়োগ করে প্রতিটি চ্যালেঞ্জ অতিক্রম করে এসেছি।

সকল উন্নয়ন কর্মীরা কাজ করে

একটি সাধারণ লক্ষ্যের দিকে

এই প্রকল্পের জন্য, বিক্রয়, মান নিয়ন্ত্রণ এবং উত্পাদন প্রযুক্তির জন্য দায়িত্বে থাকা বিভাগগুলি ইঞ্জিন বিকাশের জন্য একযোগে কাজ করেছিল। বিক্রয় বিভাগের মরি মন্তব্য করেছেন, “পরীক্ষামূলক উত্পাদনের সময়, প্রোটোটাইপ ইঞ্জিনটি কোনও গ্রাহকের অপারেশনাল সরঞ্জামগুলিতে মাউন্ট করা হয়েছিল এবং বেঞ্চ পরীক্ষার মাধ্যমে এর নির্ভরযোগ্যতা নিশ্চিত করা হয়েছিল। ”

ফুজিমোতো, যিনি পূর্ণ-স্কেল উত্পাদন শুরুর পরে পরীক্ষামূলক উত্পাদন এবং মান নিয়ন্ত্রণের দায়িত্বে ছিলেন, মন্তব্য করেছিলেন, " একটি জটিল ইঞ্জিন হওয়ায় চেকপয়েন্টগুলির সংখ্যা স্বাভাবিকভাবেই বেড়ে গিয়েছিল। যখন আমরা পরীক্ষামূলক উত্পাদন থেকে সম্পূর্ণ-স্কেল উত্পাদনে স্থানান্তরিতখই তখন যন্ত্রাংশ নির্বাচন এবং উত্পাদন পদ্ধতিগুলি স্বাভাবিকভাবে পরিবর্তিত হয়। সুতরাং পূর্ণ-স্কেল উত্পাদনে স্থানান্তরিত হওয়ার সময় আমরা মানের অবক্ষয় রোধ নিশ্চিত করতে আবার পরীক্ষা চালিয়েছিলাম।"

ফুল স্কেল উত্পাদন অর্জন করতে প্রোডাকশন ইঞ্জিনিয়ারিং বিভাগ তার উত্পাদন লাইন সরঞ্জাম এবং লেআউটকে উল্লেখযোগ্যভাবে পরিবর্তন করেছিল। উত্পাদনের প্রধান হিসাবে মিয়োশি মন্তব্য করেছিলেন, “1,800 টি ইঞ্জিন মডেল আমাদের বিয়া কারখানায় তৈরি করা হয় এবং লাইন অতক্রমকারী প্রতিটির ধরণ আলাদা হয়। এই নতুন ইঞ্জিনে অনেকগুলি অতিরিক্ত কম্পোনেন্ট ছিল, সুতরাং গুণমান নিশ্চিত করা অব্যাহত রাখা একটি নতুন লাইন স্থাপন করা বেশ কঠিন ছিল।

শুধুমাত্র একই উদ্দেশ্যে গর্বের সাথে কাজ করা প্রতিটি বিভাগে কর্মীদের সম্মিলিত প্রচেষ্টার মাধ্যমে টায়ার 4-কমপ্লায়েন্ট ইঞ্জিনগুলি সফলভাবে নির্মিত হয়েছিল : যথা, একটি নতুন ইঞ্জিন অর্জন করা যা প্রযুক্তির জন্য ইয়ানমারের খ্যাতি " প্রতিফলিত করে।" ইয়ানামার বিশ্বের সবচেয়ে উন্নত ইঞ্জিনিয়ারিং দক্ষতা ব্যবহার করে সমাধান তৈরি অব্যাহত রাখার ইচ্ছা পোষন করে। * 2014 অব্দি বিভাগ / এফিলিয়েশন সম্পর্কিত তথ্য